Structuur op de werkplek in 5 stappen

Het implementeren van 5S op de werkvloer heeft als grootste doel het vergroten van de productiviteti en effectiviteit door het creeëren en onderhouden van de werkplek.

Het zoeken naar gereedschappen en hulpmiddelen wordt weggehaald, en voor alles wordt een visuele plek gemaakt. De productiviteit van medewerkers stijgt, er meer productie mogelijk zijn omdat de juiste middelen binnen handbereik zijn. In een schone en opgeruimde omgeving is het gemakkelijker om helder en scherp na te denken. Door middel van het implementeren 5S methode kunnen we productiemedewerkers rust en structuur bieden op de werkvloer.

Het 5S systeem bestaat uit 5 fases:

Seiri – Scheiden – Bepalen wat nodig is en wat weg kan.

Seiton – Schikken – Gereedschap logisch en makkelijk voor gebruik rangschikken.

Seiso – Schoonmaken – De omgeving opknappen en de werkplek visualiseren.

Seiketsu – Standaardiseren – Het vastleggen van de werkmethode voor de werkplek.

Shitsuke – Standhouden – Zorgen dat iedereen zich aan de afspraken houdt.

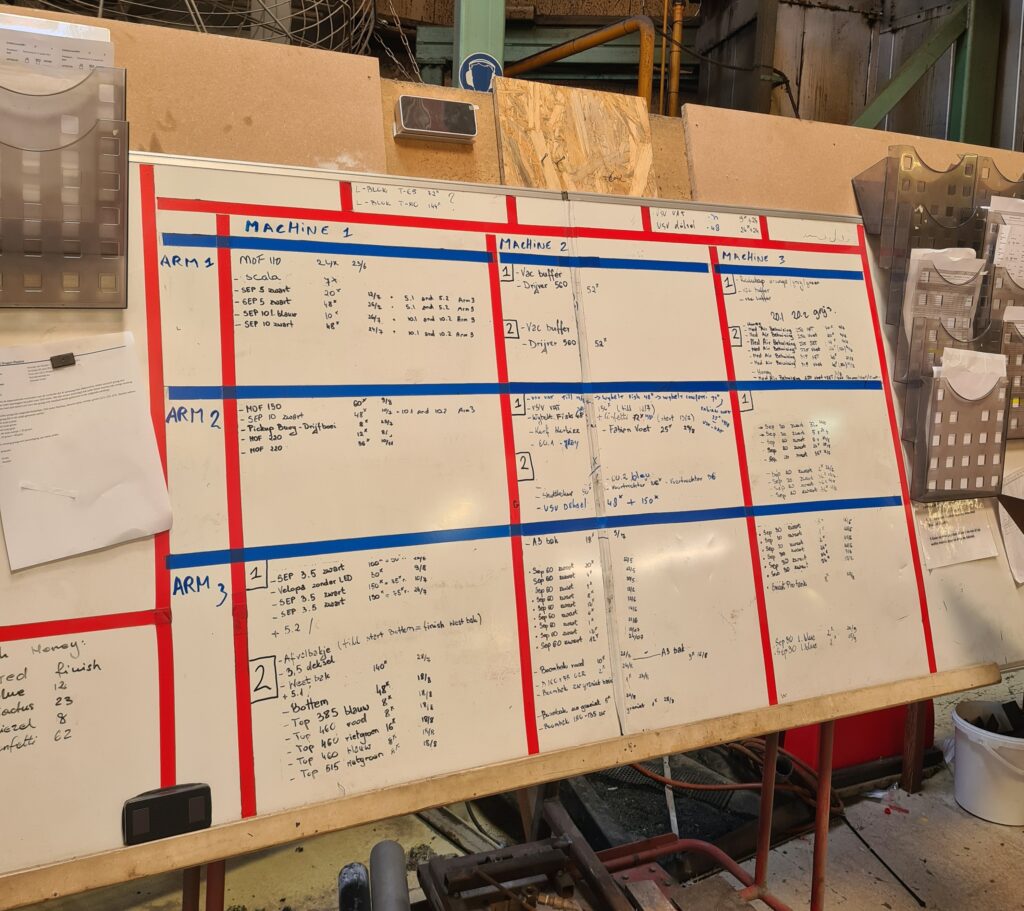

Bouwstenen van een gestructureerde werkplek

De invoering van 5S levert een geordende en gestructureerde werkplek op. Maar als het er op aan komt levert het veel meer op. Zo kan er belijning worden aangebracht op de werkvloer, schaduwborden opgehangen, 5S labels toegevoegd, veiligheidsmarkeringen gemaakt, en worden 5S audit borden geïnstalleerd. De werkomgeving krijgt eigenlijk een totale upgrade.

Lees in “Succes Stories” hoe deze 5S is geïmplementeerd bij Dragon Plastics.

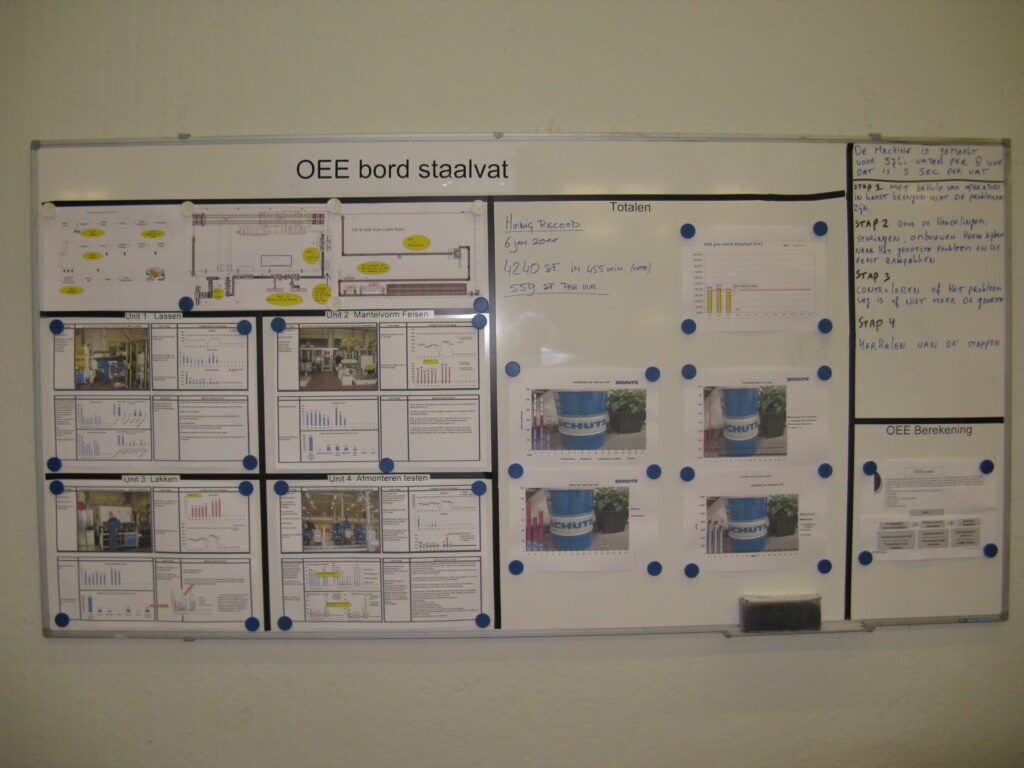

De effectiviteit van de machines verbeteren

Overall Equipment Effectiveness geeft inzicht in waar de verliezen van de machine zich bevinden en toont hiermee het verbeterpotentieel aan. OEE is in de basis een tool van én voor de operators aan de machine. Om hier verliezen in kaart te brengen en deze hierna te elimineren. De OEE wordt berekend aan de hand van 3 categorieën:

- Beschikbaarheid

- Prestatie

- Kwaliteit

Eigenaarschap

Met de OEE techniek wordt inzichtelijk gemaakt waar de verliezen van de machine zich bevinden en krijgen de operators eigenaarschap over hun machine. Dit alles om de effectiviteit van de machine te verbeteren. Operators worden getraind om meer verantwoordelijkheid te nemen over de afkeur of verliezen en leren de machine technisch en procesmatig kennen, wat leidt tot de wil om zo effectief mogelijk te produceren.

Machinebetrouwbaarheid

Door het vergroten van de machinebetrouwbaarheid zullen de bronoorzaken van allerlei verliezen worden weggenomen. Zo maken ongeplande storingen plaats voor gepland onderhoud. De productie ligt dan dus niet onverwachts stil.

Met behulp van VSM kun je op een slimme en relatief simpele manier een proces in de organisatie visueel maken. Dit in kaart brengen van de waarde stroom kan al op een klad blaadje gedaan worden en geeft inzicht in de stappen per product in het productieproces.

Het doel van de verbeteringen is om medewerkers te laten ontwikkelen, zodat ze mee denken over het proces. De verliezen uit de waarde stroom worden op deze manier aangepakt, zodat alleen waarde toevoegende activiteiten overblijven. Dit gaan we samen doen door een gezamenlijke standaard te zetten, feedback geven op het dagelijks werk, en een grote mate van transparantie te handhaven. Het spoort medewerkers aan actiegerichtheid te worden en focus te houden op het proces. Hier kunnen we de praktijk bespreken en later een gezamenlijk streefdoel in zetten

Single Minute Exchange of Dies is een methode uit de lean manufacturingfilosofie. De SMED-methode doelt voor een snelle en efficiënte manier van het omstellen van een productieproces naar een ander product. Omstellen is het geheel van activiteiten dat nodig is voor het omschakelen van een huidige productieorder, naar een nieuwe productieorder.

Vroeger zat dit in uren en door het in kaart brengen van de werkzaamheden en het verbeteren ervan was het streven om in minuten te werken. Verschillende methodes die ze hierin gebruiken mijn favoriet is de spaghetti grap om muda (verspilling) te laten zien.

Binnen Lean spreken ze origineel gezien over de 7 verspillingen

- Transport; transport betreft de verplaatsing van materialen van de ene locatie naar de andere.

- Voorraad; voorraad kost u geld. Elk product dat in opslag ligt, heeft een kostprijs.

- Beweging

- Wachten

- Overproductie

- Overbewerking

- Defecten